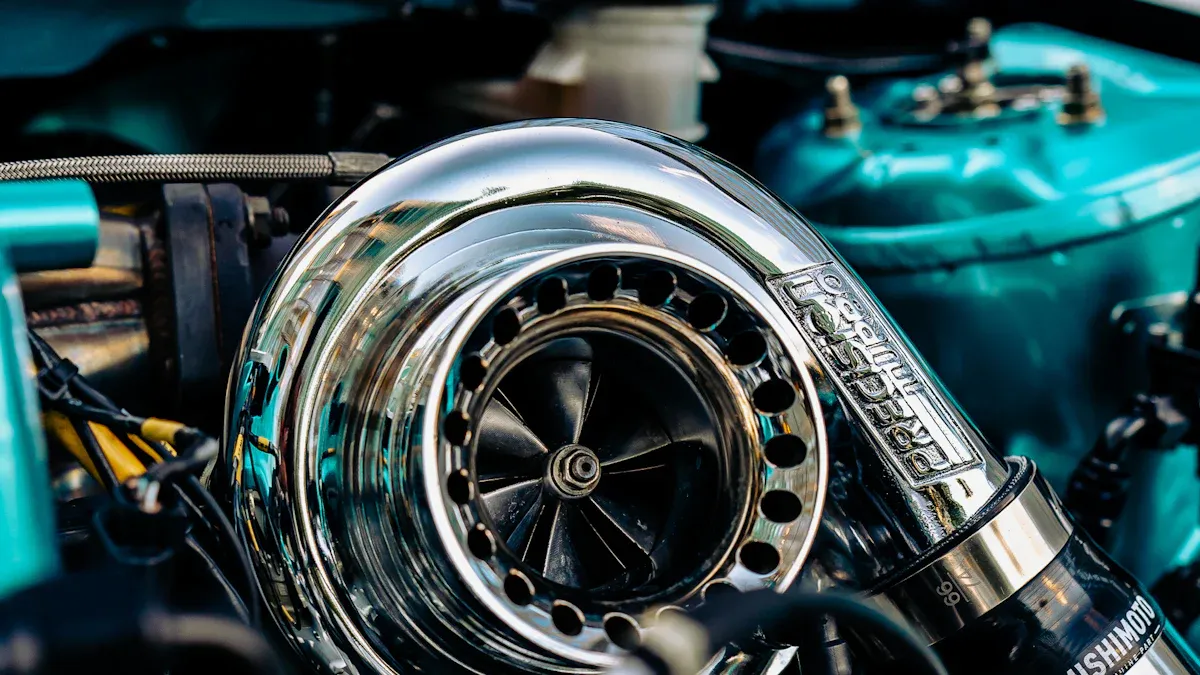

Los conductos del turbocompresor desempeñan un papel fundamental en la optimización del rendimiento del motor. Al canalizar el aire comprimido de forma eficiente, estos componentes contribuyen a generar mayor potencia y una respuesta del acelerador más precisa. Investigaciones recientes en el sector automotriz destacan que la optimización de los componentes del sistema del turbocompresor, como el diseño de la turbina, puede aumentar la eficiencia de acoplamiento de la turbina hasta en un 4,7 %. Esta mejora permite que los motores alcancen una mayor densidad de potencia y una mejor eficiencia de combustible. Cuando los ingenieros seleccionan los componentes adecuados, se logra un rendimiento óptimo del motor.tubo del turbocompresor, favorecen un flujo de aire constante, reducen el retardo del turbo y mejoran la fiabilidad de los motores modernos.

Los tubos de turbocompresor de calidad contribuyen a la reducción del tamaño del motor y a la disminución de las emisiones, lo que los convierte en elementos esenciales para los vehículos de alto rendimiento actuales.

Conclusiones clave

- Tubos del turbocompresorSuministre aire comprimido directamente al motor, aumentando el oxígeno para obtener mayor potencia y eficiencia.

- La mejora del sistema de escape mediante la instalación de tubos lisos de mayor diámetro reduce la resistencia al flujo de aire, aumentando la potencia y la respuesta del acelerador.

- Los materiales duraderos como el acero inoxidable y el aluminio mejoran la resistencia de las tuberías, su resistencia al calor y su fiabilidad a largo plazo.

- Los diseños de tuberías más cortos y rectos ayudan a reducir el retardo del turbo al suministrar la presión de sobrealimentación más rápidamente al motor.

- Las tuberías bien selladas evitan fugas de presión, protegiendo las piezas del motor y manteniendo un suministro de potencia constante.

- La optimización del flujo de aire a través de tuberías de calidad favorece una mejor combustión del combustible, mejorando el ahorro de combustible y reduciendo las emisiones.

- La inspección y limpieza periódicas de los tubos del turbocompresor previenen fugas y daños, garantizando un rendimiento constante del motor.

- Los tubos de escape de repuesto ofrecen importantes mejoras de rendimiento para motores modificados o de alta presión, mientras que los tubos originales son adecuados para configuraciones de serie.

Tubo del turbocompresor: qué es y cómo funciona

Definición y función principal

Función en el flujo de aire y la entrega de refuerzo

A tubo del turbocompresorSirve como conducto vital en los sistemas de sobrealimentación. Dirige el aire comprimido desde el compresor del turbocompresor hasta el colector de admisión del motor. Este conducto garantiza que el motor reciba un suministro constante de aire a alta presión, lo que aumenta la cantidad de oxígeno disponible para la combustión. Un mayor aporte de oxígeno permite que el motor queme más combustible, lo que se traduce en una mayor potencia y una eficiencia mejorada.

El flujo de aire eficiente a través del tubo del turbocompresor reduce la resistencia, lo que permite que este entregue la presión de sobrealimentación de forma rápida y constante. Este diseño favorece una respuesta inmediata del acelerador y minimiza el retardo del turbo, que es el tiempo que transcurre entre pisar el acelerador y sentir el aumento de potencia del motor.

Conexión entre el turbocompresor, el intercooler y el motor

Los tubos del turbocompresor conectan varios componentes clave del sistema de turbocompresión. Estos incluyen el propio turbocompresor, el intercooler y el motor. El sistema funciona de la siguiente manera:

- El turbocompresor comprime el aire de admisión, aumentando su presión y temperatura.

- El tubo de admisión transporta este aire caliente y presurizado al intercooler.

- El intercooler enfría el aire, haciéndolo más denso para una mejor combustión.

- El tubo de carga suministra entonces el aire comprimido y enfriado al colector de admisión del motor.

Otros componentes esenciales, como la válvula de descarga y la válvula de alivio, regulan la presión de sobrealimentación y protegen el sistema de sobretensiones. Las tuberías deben soportar altas temperaturas y presiones, garantizando un funcionamiento fiable en condiciones exigentes.

Materiales y construcción

Materiales comunes utilizados

Los fabricantes seleccionan los materiales para los tubos del turbocompresor en función de su capacidad para soportar el calor, la presión y la tensión mecánica. Los materiales más comunes incluyen:

| Material | Propiedades clave | Efecto en el rendimiento del turbocompresor |

|---|---|---|

| Acero inoxidable | Resistente al óxido y la corrosión, alta resistencia, excelente resistencia térmica | Ideal para entornos hostiles de alta temperatura; garantiza durabilidad e integridad estructural bajo presión. |

| Hierro fundido | Duradero, excelente retención de calor, asequible | Mantiene altas temperaturas de los gases de escape, mejorando la eficiencia; soporta tensiones mecánicas y ciclos térmicos. |

| Aluminio | Ligero, buena conductividad térmica | Reduce el peso total del sistema; facilita la disipación del calor; adecuado para aplicaciones de alto rendimiento. |

Cada material ofrece ventajas únicas. El acero inoxidable proporciona una durabilidad excepcional en entornos de alta temperatura. El hierro fundido retiene el calor y resiste los ciclos térmicos, lo que lo hace idóneo para componentes de escape. La ligereza del aluminio contribuye a reducir el peso del vehículo y mejora la disipación del calor.

Importancia de la durabilidad y la resistencia a la presión

La durabilidad y la resistencia a la presión son fundamentales para los tubos del turbocompresor. Los materiales de alta calidad previenen fallas como el agrietamiento térmico, la fatiga y las fugas. Los tubos deben soportar cambios bruscos de temperatura y altas presiones de sobrealimentación sin deformarse ni fallar. Su construcción reforzada y las aleaciones resistentes al calor garantizan un rendimiento duradero, incluso en condiciones de conducción extremas. Unos tubos de turbocompresor fiables ayudan a mantener un flujo de aire constante, reducen la contrapresión y favorecen un rendimiento óptimo del motor a lo largo del tiempo.

Mejora del flujo de aire y del tubo del turbocompresor

Vías más suaves y menos restrictivas

Reducción de la resistencia al flujo de aire

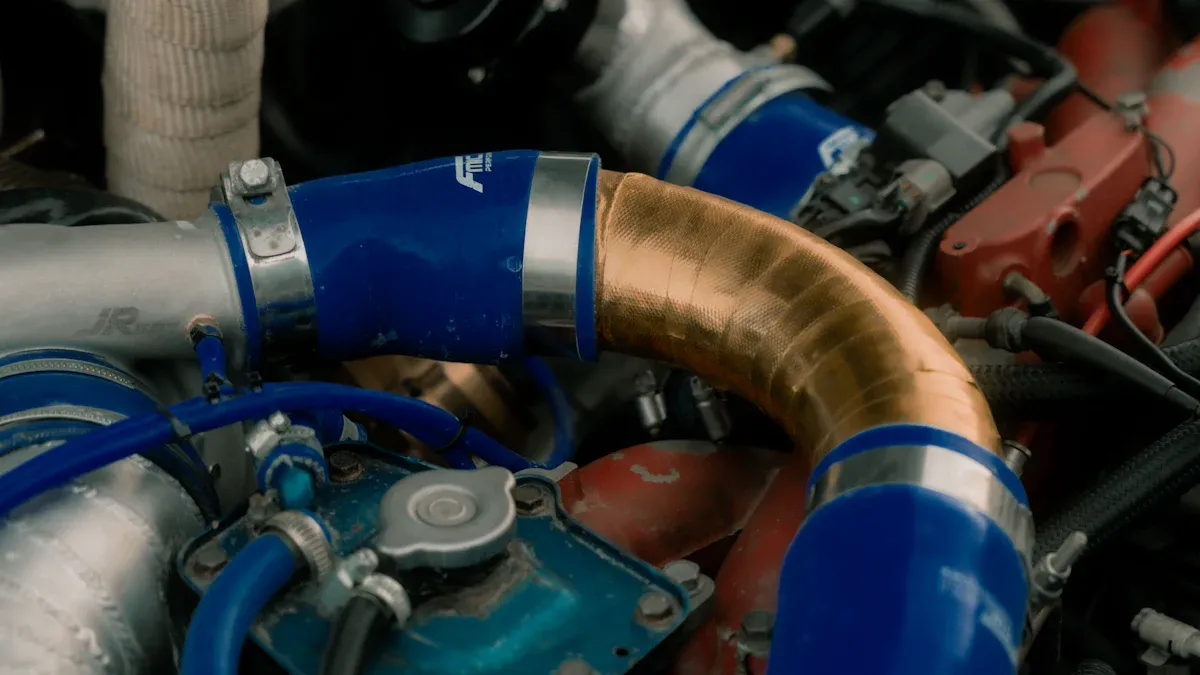

Los ingenieros diseñan los modernos tubos del turbocompresor para minimizar las curvas y las restricciones, creando un flujo directo para el aire comprimido. Los tubos de admisión de fábrica suelen ser de plástico y presentan recorridos estrechos e irregulares. Estas características provocan pérdidas de presión y retención de calor, lo que reduce la eficiencia del flujo de aire del turbocompresor. La mejora con tubos de aluminio curvados con mandril aumenta el diámetro y la suavidad del recorrido. Esta mejora reduce las pérdidas de presión y permite que el aire fluya con mayor libertad desde el turbocompresor hasta el intercooler y el colector de admisión.

Los conductos más lisos y con menor restricción aceleran el flujo de aire, lo que mejora la respuesta del acelerador y aumenta la potencia. Los materiales duraderos, como el aluminio, también evitan reemplazos frecuentes, lo que garantiza un rendimiento constante a lo largo del tiempo.

Ejemplo: Mejora de las tuberías de serie para un mejor flujo

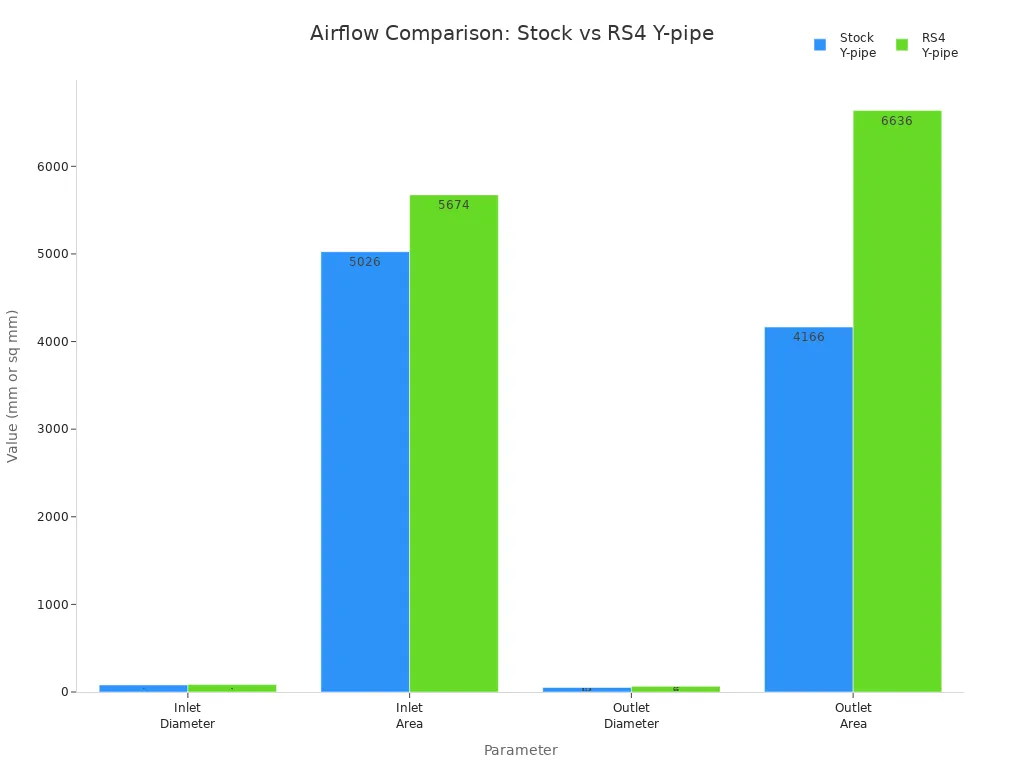

Las pruebas de flujo controlado en banco resaltan los beneficios detubos de turbocompresor de alto rendimientoEl colector en Y del RS4, por ejemplo, presenta una mayor área de entrada y salida en comparación con el colector en Y de serie. Este diseño reduce las pérdidas de presión hasta en 0,5 psi a caudales de aire elevados, lo cual es especialmente importante para vehículos con niveles de sobrealimentación altos. La siguiente tabla compara las características de flujo de aire de los colectores en Y de serie y del RS4:

| Parámetro | Tubo en Y de serie | Tubo en Y RS4 |

|---|---|---|

| Diámetro de entrada (mm) | 80 | 85 |

| Área de la sección transversal de entrada (mm²) | 5026 | 5674 |

| Diámetro de salida combinado (mm) | 51,5 (cada salida) | 65 (cada salida) |

| Área de salida combinada (mm²) | 4166 (83% de la entrada) | 6636 (117% de la entrada) |

| Reducción de la pérdida de presión a alto CFM | Base | Hasta 0,5 psi menos |

Maximizar el oxígeno para la combustión

Impacto en la potencia del motor

El diseño de los conductos del turbocompresor influye directamente en la cantidad de oxígeno que llega al motor. Los conductos de admisión de serie suelen restringir el flujo de aire, limitando el oxígeno disponible para la combustión. Unos conductos mejorados pueden aumentar el volumen de flujo de aire en un 50% aproximadamente, lo que permite que el turbocompresor gire más rápido y funcione con mayor eficiencia. Llega más aire rico en oxígeno al motor, lo que le permite quemar más combustible y generar más potencia. Un diseño adecuado de los conductos garantiza un flujo de aire suave y sin restricciones, lo que mejora tanto la potencia a bajas revoluciones como el rendimiento general del motor.

- El diseño del tubo de entrada del turbocompresor influye en el flujo de aire y el suministro de oxígeno.

- Los tubos de escape restrictivos limitan el rendimiento.

- Tuberías mejoradasaumenta el flujo de aire y la eficiencia del turbo.

- Un mayor aporte de oxígeno favorece una mayor combustión del combustible y una mayor producción de energía.

- El diseño liso del tubo mejora la respuesta y la durabilidad del motor.

Mejoras de rendimiento en el mundo real

Los tubos de admisión de aluminio de alto rendimiento han demostrado mejoras significativas en pruebas reales. Por ejemplo, un Bronco turboalimentado de 2.3L mostró un aumento de hasta un 9% en el flujo de aire en el lado caliente y casi un 70% en el lado frío tras reemplazar los tubos originales. Estas mejoras optimizaron la consistencia del flujo de aire, la respuesta del turbo, la aceleración y la eficiencia del motor. Los usuarios también reportan una mejor entrega de potencia y una mínima demora del turbo, especialmente al alcanzar niveles de potencia más altos. Los tubos de escape de alto rendimiento reducen aún más las restricciones, mejorando los tiempos en el cuarto de milla en aproximadamente 0.2 segundos. Estos resultados confirman que la mejora de los tubos del turbocompresor produce ganancias notables tanto en potencia como en maniobrabilidad.

Reducción del retardo del turbocompresor y del tubo del turbocompresor

Suministro de aire más rápido al motor

Rutas más cortas y directas

El retardo del turbo se produce cuando existe un retraso entre pisar el acelerador y sentir el aumento de potencia del motor. Los ingenieros abordan este problema diseñandotubos del turbocompresorCon un recorrido más corto y directo, el aire comprimido llega más rápido a la admisión del motor, reduciendo el tiempo que tarda el turbocompresor en generar la presión necesaria. Este enfoque minimiza la distancia que debe recorrer el aire, lo que ayuda al motor a responder con mayor rapidez a las órdenes del conductor.

Los modernos sistemas de tuberías de turbocompresores incorporan varias características de diseño avanzadas para optimizar el suministro de aire:

- El diseño preciso de las longitudes y ángulos de las tuberías reduce las pérdidas de rendimiento al crear trayectorias de flujo eficientes.

- Las sofisticadas configuraciones de tuberías ayudan a mantener la presión y la temperatura del aire, garantizando una transferencia eficiente de aire comprimido.

- El modelado avanzado de dinámica de fluidos computacional (CFD) permite a los ingenieros optimizar el flujo de aire y minimizar las caídas de presión.

- Los materiales especializados para altas temperaturas y las técnicas de fabricación precisas mantienen la integridad del sistema ante la expansión térmica, las vibraciones y las tensiones mecánicas.

- Las estrategias de gestión térmica, como el aislamiento térmico y el uso de intercoolers, ayudan a mantener bajas las temperaturas del aire y alta la densidad del aire.

Estas innovaciones garantizan que el conducto del turbocompresor suministre aire de forma rápida y eficiente, lo que mejora directamente la respuesta del motor.

Ejemplo: Diseños de tuberías de repuesto

Los fabricantes de repuestos suelen desarrollar tubos de turbocompresor con recorridos aún más cortos y rectos que los sistemas instalados de fábrica. Estos diseños utilizan curvas de mandril y diámetros mayores para reducir aún más las restricciones. Por ejemplo, algunos kits de alto rendimiento reemplazan varias curvas de fábrica con una sola curva suave. Este cambio disminuye la turbulencia y la pérdida de presión, lo que permite que el turbocompresor alcance su régimen óptimo más rápidamente. Muchos entusiastas reportan mejoras notables en la respuesta del acelerador y una reducción del retardo del turbo tras actualizar a estas soluciones de repuesto.

Mantener una presión de sobrealimentación constante

Prevención de caídas de presión

Una presión de sobrealimentación constante es esencial para un rendimiento óptimo del motor. Los conductos del turbocompresor deben evitar las caídas de presión que pueden producirse por fugas, conexiones deficientes o curvas restrictivas. Los ingenieros utilizan materiales avanzados y técnicas de unión precisas para crear sellos herméticos. Además, perfeccionan la geometría de los conductos mediante pruebas de prototipos y diseño iterativo, lo que garantiza una mínima pérdida de presión y una máxima densidad de aire.

Respuesta del acelerador mejorada

Un diseño bien pensadosistema de tuberías del turbocompresorMantiene una presión de sobrealimentación constante, lo que se traduce en una respuesta del acelerador más precisa. El motor recibe un suministro continuo de aire comprimido, lo que le permite reaccionar instantáneamente a las órdenes del conductor. Esta mejora no solo optimiza la aceleración, sino que también hace que el vehículo se sienta más ágil y placentero de conducir. Al reducir el retardo del turbo y mantener la presión de sobrealimentación, el tubo del turbocompresor desempeña un papel fundamental para brindar una experiencia de conducción fluida.

Tubo del turbocompresor y eficiencia de combustible

Mezcla aire-combustible optimizada

Mejor eficiencia de combustión

Los ingenieros diseñan modernos sistemas de turbocompresor para suministrar aire más denso y frío al motor. Al reducir la turbulencia y las restricciones en el flujo de aire, las tuberías de mayor diámetro y los conductos más suaves permiten que el turbocompresor comprima el aire con mayor eficacia. Este proceso aumenta el contenido de oxígeno por unidad de volumen, lo que da como resultado una mezcla aire-combustible más rica. Cuando el motor recibe esta mezcla optimizada, la combustión se vuelve más potente y completa. El resultado es un aumento significativo tanto en la potencia como en la eficiencia del motor.

El turbocompresor comprime el aire de admisión, aumentando su presión y densidad. Este aire más denso transporta más oxígeno a la cámara de combustión. Con mayor disponibilidad de oxígeno, el motor quema el combustible de forma más completa, liberando más energía en cada ciclo. Esta combustión eficiente no solo aumenta la potencia, sino que también mejora el consumo de combustible y reduce las emisiones. Los materiales resistentes al calor de las mangueras del turbocompresor garantizan que el aire comprimido llegue al motor sin fugas ni pérdidas, manteniendo una presión de sobrealimentación óptima y favoreciendo una combustión constante y eficiente.

Nota: Un suministro de aire eficiente favorece una combustión más completa, lo que se traduce en una mayor eficiencia de combustible y menores emisiones.

Ejemplo: Beneficios de la conducción diaria

Los conductores experimentan los beneficios de una mezcla aire-combustible optimizada en el uso diario. Los vehículos equipados con tuberías de turbocompresor mejoradas suelen presentar una respuesta del acelerador más rápida y una aceleración más suave. Estas mejoras implican que el motor no necesita esforzarse tanto para generar la misma potencia. Como resultado, el consumo de combustible disminuye, especialmente en ciudad, donde se producen aceleraciones y desaceleraciones frecuentes. Muchos conductores afirman que sus vehículos responden mejor y consumen menos combustible para recorrer la misma distancia tras la mejora de sus tuberías de turbocompresor.tubos del turbocompresor.

Sistemas de gestión del motor compatibles

Lecturas de sensores mejoradas

Los motores modernos utilizan una red de sensores para monitorizar el flujo de aire, la temperatura y la presión. Los conductos del turbocompresor de alta calidad contribuyen a mantener un flujo de aire estable y predecible, lo que permite a los sensores proporcionar datos precisos a la unidad de control del motor (ECU). Cuando la ECU recibe información fiable, puede ajustar la inyección de combustible y el avance del encendido con mayor precisión. Esta precisión se traduce en un mejor control de la combustión y una mayor eficiencia de combustible.

| Tipo de sensor | Función | Beneficio de un flujo de aire estable |

|---|---|---|

| Caudal másico de aire (MAF) | Mide el volumen de aire entrante | Suministro de combustible preciso |

| Presión del colector | Los monitores aumentan la presión | Rendimiento constante del motor |

| Temperatura del aire de admisión | Seguimiento de la temperatura del aire | Optimización del tiempo de encendido |

Funcionamiento del motor más suave

Un flujo de aire estable y lecturas precisas de los sensores contribuyen a un funcionamiento más suave del motor. La ECU puede realizar ajustes en tiempo real para mantener la relación aire-combustible ideal, incluso en condiciones de conducción variables. Esta adaptabilidad garantiza que el motor funcione de manera eficiente tanto en carretera como en tráfico denso. Un funcionamiento más suave reduce el esfuerzo del motor, prolonga la vida útil de los componentes y ayuda a mantener una eficiencia de combustible óptima a lo largo del tiempo.

Tubo del turbocompresor para niveles de presión más altos

Manejo de la presión aumentada

Materiales y construcción más resistentes

Los motores de alto rendimiento suelen requerir mayores niveles de sobrealimentación, lo que somete a todo el sistema de admisión de aire a una tensión considerable. Los ingenieros abordan estos desafíos seleccionando materiales robustos y técnicas de construcción avanzadas. El aluminio fundido y la silicona de alta calidad se han convertido en las opciones preferidas para las mejoras de rendimiento modernas. Los tubos de admisión de aluminio fundido sustituyen a los frágiles componentes de plástico, eliminando el riesgo de grietas y fallos al someterse a altas presiones de sobrealimentación. Las mangueras de silicona superan a las de caucho tradicionales al resistir tanto el calor como la presión, lo que garantiza una fiabilidad a largo plazo.

Los adaptadores mecanizados por CNC en las conexiones del turbo y del acelerador proporcionan un ajuste preciso y sin fugas. Los adaptadores dentados aseguran aún más las mangueras, evitando que se suelten durante aceleraciones bruscas. Estas mejoras permiten que el sistema soporte las exigencias extremas de la conducción de alto rendimiento.

Ejemplo: Mejoras de rendimiento

Muchos kits de posventa muestran estas mejoras. Por ejemplo, unmejora de rendimientoPodría incluir un tubo de admisión de aluminio fundido, acopladores de silicona y adaptadores mecanizados por CNC. Estos componentes trabajan en conjunto para crear un conducto continuo y de alta resistencia para el aire comprimido. Las transiciones optimizadas entre los tubos reducen la turbulencia y permiten mayores caudales de aire. Los conductores que instalan estas mejoras suelen reportar una mayor estabilidad de la presión de sobrealimentación y una mejor respuesta del acelerador, especialmente al exigir al máximo el rendimiento de sus motores.

Prevención de la expansión y fugas en las tuberías

Mantener un impulso constante

Las fugas de presión representan el punto de fallo más común en los sistemas turbo de alta presión. Estas fugas suelen producirse en conexiones, acoplamientos o abrazaderas. Cuando se produce una fuga, el turbo debe trabajar más para mantener la presión objetivo, lo que puede provocar un exceso de velocidad y un aumento de la contrapresión. Para prevenir estos problemas, los ingenieros utilizan diversas estrategias:

- Sustituya las tuberías de plástico y goma por tuberías de aluminio fundido y silicona para obtener una resistencia superior.

- Utilice adaptadores mecanizados por CNC para conexiones firmes y fiables.

- Instale adaptadores dentados para mantener las mangueras en su lugar de forma segura.

- Optimice las transiciones de tuberías para minimizar las restricciones de flujo y reducir el riesgo de fugas.

La inspección rutinaria y la correcta instalación de las abrazaderas también son cruciales. Las abrazaderas torcidas, demasiado grandes o flojas suelen provocar fugas. Ajustes sencillos, como reorientarlas o apretarlas, pueden restablecer el sellado adecuado y mejorar el rendimiento.

Protección de los componentes del motor

Una presión de sobrealimentación constante no solo mejora la entrega de potencia, sino que también protege componentes vitales del motor. Cuando se producen fugas, el aire escapa entre el turbocompresor y el colector de admisión. Incluso las fugas pequeñas obligan al turbocompresor a girar más rápido, lo que aumenta el desgaste y el riesgo de daños. Entre los puntos de fallo comunes se incluyen los acoplamientos de silicona mal ajustados y las abrazaderas mal colocadas. Los técnicos suelen utilizar pruebas de humo o agua jabonosa para detectar fugas rápidamente. Solucionar estos problemas con prontitud ayuda a mantener la fiabilidad del motor y garantiza que el sistema turbo funcione con la máxima eficiencia.

Fiabilidad del tubo del turbocompresor y del motor

Reducción de la absorción de calor y la tensión mecánica

Uso de materiales resistentes al calor

Los ingenieros abordan la acumulación de calor y la tensión mecánica en los motores de alto rendimiento mediante una cuidadosa selección de materiales y la optimización del diseño de las tuberías. A menudo, ubican el turbocompresor lejos del compartimento del motor, a veces incluso en la parte trasera del vehículo. Esta ubicación expone los componentes del turbo al aire ambiente más frío, lo que ayuda a disipar el calor con mayor eficacia. Las tuberías extendidas aumentan la distancia a las principales fuentes de calor, proporcionando un mejor aislamiento térmico y reduciendo la tensión térmica en las piezas críticas.

Los materiales especializados y las técnicas de aislamiento avanzadas desempeñan un papel crucial en el mantenimiento de la integridad estructural. El acero inoxidable, el hierro fundido y las aleaciones avanzadas resisten altas temperaturas y la fatiga mecánica. Los ingenieros también utilizan la dinámica de fluidos computacional (CFD) para optimizar el trazado de las tuberías, asegurando que las longitudes, los ángulos y las curvas controlen la dilatación térmica y las vibraciones. En conjunto, estas estrategias preservan la fiabilidad del sistema y protegen los componentes del motor circundantes del calor excesivo.

Nota: Las temperaturas más bajas bajo el capó no solo protegen el sistema turbo, sino que también mejoran la vida útil y el rendimiento de las piezas del motor cercanas.

Ejemplo: Durabilidad a largo plazo

durabilidad a largo plazo detubos del turbocompresorDepende en gran medida de la selección y las pruebas de los materiales. Estudios científicos sobre tuberías de acero, como la P92, demuestran que la exposición prolongada a la tensión y al calor puede provocar cambios microestructurales. Con el tiempo, estos cambios degradan las propiedades mecánicas, como la resistencia a la tracción y la vida útil a la fluencia, especialmente bajo alta tensión. Fabricantes como Mitsubishi Heavy Industries realizan rigurosas pruebas de termociclado, exponiendo repetidamente los materiales de las carcasas de las turbinas a fluctuaciones extremas de temperatura. Estas pruebas revelan cómo materiales como el acero, el hierro y el aluminio resisten el agrietamiento, la deformación o la torsión durante cientos de horas. Los resultados orientan a los ingenieros en la selección de materiales que equilibren la durabilidad, el costo y los requisitos normativos.

Las innovaciones recientes se centran en compuestos ligeros y aleaciones avanzadas. Estos materiales ofrecen una mayor resistencia al calor y a la tensión mecánica, satisfaciendo las exigencias de los motores modernos y las normas de emisiones más estrictas.

Prevención de la entrada de contaminantes

Conexiones selladas

Conexiones selladasLos sistemas de turbocompresor desempeñan un papel fundamental en la protección de la fiabilidad del motor. Los ingenieros utilizan juntas y conjuntos de mangueras especializados, diseñados para soportar temperaturas extremas, exposición a productos químicos y cambios de presión. Estas juntas forman barreras herméticas que impiden la entrada de polvo, humedad y residuos en el sistema. Materiales como la silicona y las juntas especiales proporcionan durabilidad y resistencia química, garantizando un funcionamiento sin fugas incluso en entornos exigentes.

Los sellos laberínticos ofrecen una capa adicional de protección. Su diseño complejo, similar a un laberinto, obliga a los contaminantes a recorrer un camino difícil, lo que reduce significativamente el riesgo de que el polvo o la humedad alcancen las partes sensibles del motor. Estos sellos sin contacto mantienen su eficacia con el tiempo, ya que no se desgastan rápidamente. El diseño también induce un flujo turbulento y fuerzas centrífugas, que repelen las partículas no deseadas y retienen los fluidos necesarios dentro del sistema.

Protección de las partes sensibles del motor

Mantener un flujo de aire y fluidos limpio es esencial para la salud del motor. Las conexiones selladas de las tuberías del turbocompresor reducen el riesgo de corrosión, desgaste y fallas mecánicas al impedir la entrada de contaminantes. Esta protección prolonga la vida útil de componentes sensibles del motor, como sensores y piezas móviles, y garantiza un funcionamiento fiable en condiciones exigentes. Al evitar la entrada de partículas dañinas, los ingenieros contribuyen a mantener un rendimiento óptimo del motor y reducen la probabilidad de fallas prematuras.

Consejo: La inspección periódica de juntas y conexiones ayuda a garantizar una protección continua contra contaminantes, lo que favorece la fiabilidad del motor a largo plazo.

Selección y mantenimiento de los tubos del turbocompresor

Tubos de turbocompresor OEM frente a tubos de turbocompresor de posventa

Ventajas y desventajas de cada opción

Los propietarios de vehículos a menudo deben elegir entre tubos de turbocompresor originales y de repuesto. Los tubos originales están diseñados para ofrecer fiabilidad y compatibilidad con las especificaciones de fábrica. Generalmente utilizan materiales de goma o plástico, que ayudan a reducir la retención de calor, pero pueden restringir el flujo de aire. Estos tubos funcionan bien para la conducción diaria y modificaciones leves, ofreciendo una solución económica para la mayoría de los usuarios.

Por otro lado, los tubos de escape de alto rendimiento se centran en maximizar el rendimiento. Los fabricantes utilizan acero inoxidable o aluminio, aumentando el diámetro y reduciendo las curvas. Estas mejoras optimizan el flujo de aire y minimizan la acumulación de calor, especialmente en aplicaciones de alto rendimiento. Por ejemplo, las pruebas de flujo en banco y los resultados en dinamómetro demuestran que los tubos de escape de alto rendimiento con recubrimientos reflectantes del calor pueden proporcionar aumentos de potencia significativos, particularmente en motores modificados. Sin embargo, estas opciones suelen ser más caras y pueden requerir instalación profesional.

Nota: Los tubos de escape originales son adecuados para vehículos de serie o ligeramente modificados, mientras que los tubos de escape de repuesto destacan en escenarios de preparación agresiva.

| Característica | Tuberías OEM | Tuberías de repuesto |

|---|---|---|

| Material | Caucho/Plástico | Acero inoxidable/aluminio |

| Flujo de aire | Moderado | Alto |

| Gestión del calor | Bueno (menor retención de calor) | Excelente (con recubrimientos) |

| Costo | Más bajo | Más alto |

| Ideal para | Coches de serie/ligeramente modificados | Configuraciones de alto rendimiento |

¿Cuándo considerar una actualización?

Los conductores que busquen mayor potencia o planeen una optimización avanzada del motor deberían considerar la posibilidad de instalar tubos de escape de alto rendimiento. Los tubos originales pueden convertirse en un cuello de botella a medida que aumenta la potencia, especialmente por encima de los 400 caballos. Las soluciones de alto rendimiento ofrecen un mejor flujo de aire y disipación de calor, lo que garantiza un rendimiento fiable a altas presiones de sobrealimentación. Para quienes conducen de forma agresiva o participan en deportes de motor, una mejora en el sistema de escape asegura que el motor reciba un flujo de aire óptimo y mantenga una entrega de potencia constante.

Consejos de mantenimiento para los tubos del turbocompresor

Inspección regular y signos de desgaste

Las inspecciones rutinarias ayudan a prevenir averías costosas. Los técnicos recomiendan revisartubos del turbocompresory las mangueras cada 24.000 km. Busque fugas de aceite alrededor de las conexiones, ya que podrían indicar juntas o empaquetaduras desgastadas. La pérdida de presión de sobrealimentación, ruidos inusuales como silbidos o zumbidos, y grietas o corrosión visibles señalan posibles problemas. Inspeccione periódicamente los filtros de aire y los tubos de admisión para evitar que la suciedad dañe los componentes del turbo. La detección temprana de estas señales permite realizar reparaciones oportunas y protege la salud del motor.

- Fugas de aceite cerca de las juntas del turbo

- Silbidos o gemidos

- Presión de sobrealimentación reducida o aceleración deficiente

- Daños físicos como grietas o corrosión

Limpieza y prolongación de la vida útil de las tuberías

Una limpieza y un mantenimiento adecuados prolongan la vida útil de los tubos del turbocompresor. Limpie el intercooler y los tubos relacionados con regularidad para eliminar residuos y evitar la acumulación de calor. Realice una prueba de presión del sistema anualmente para detectar fugas. Asegúrese de que todas las conexiones permanezcan ajustadas y selladas correctamente. Utilice aceites y filtros sintéticos de alta calidad para proteger los componentes del turbo. Permita que el motor se caliente antes de conducir y que se enfríe después de un uso intensivo para mantener el flujo de aceite y evitar el sobrecalentamiento. Siga los intervalos de mantenimiento del fabricante, reemplazando las mangueras y juntas cada 48 000 kilómetros o 36 meses para una fiabilidad óptima.

Consejo: Un mantenimiento regular no solo preserva el rendimiento, sino que también reduce el riesgo de averías inesperadas.

Los tubos del turbocompresor son cruciales para maximizar la potencia, la eficiencia y la fiabilidad del motor. La instalación de tubos de alta calidad mejora el flujo de aire, reduce el retardo del turbo y optimiza la respuesta del acelerador. La inspección y limpieza periódicas previenen fugas y la acumulación de residuos, lo que contribuye a la salud del motor a largo plazo. Los expertos en automoción recomiendan sustituir los tubos de serie restrictivos por materiales duraderos como el aluminio para lograr un aumento constante del rendimiento. Priorizar la mejora de los tubos del turbocompresor garantiza un funcionamiento más suave, mayor potencia y un menor consumo de combustible en cualquier vehículo turboalimentado.

Preguntas frecuentes

¿Cuál es la función principal de un tubo de turbocompresor?

Un conducto del turbocompresor canaliza el aire comprimido desde el turbocompresor hasta el motor. Este proceso aumenta el oxígeno disponible para la combustión, lo que resulta en una mayor potencia y eficiencia del motor.

¿Con qué frecuencia deben los conductores inspeccionar los tubos del turbocompresor?

Los técnicos recomiendaninspección de los tubos del turbocompresorCada 15 000 millas. Las revisiones periódicas ayudan a detectar fugas, grietas o conexiones sueltas a tiempo. La detección temprana evita la pérdida de rendimiento y protege los componentes del motor.

¿Pueden los tubos de turbocompresor de repuesto mejorar el rendimiento?

Los tubos de turbocompresor de repuesto suelen tener diámetros mayores y curvas más suaves. Estas características reducen las restricciones al flujo de aire. Muchos conductores reportan una mejor respuesta del acelerador y un aumento de potencia tras la mejora.

¿Qué materiales ofrecen la mejor durabilidad para los tubos del turbocompresor?

El acero inoxidable, el aluminio fundido y la silicona de alta calidad ofrecen una durabilidad excelente. Estos materiales resisten el calor, la presión y las tensiones mecánicas. Ayudan a mantener una presión de sobrealimentación constante y prolongan la vida útil del sistema turbo.

¿Cómo afectan los tubos del turbocompresor a la eficiencia del combustible?

Los conductos del turbocompresor, de alta eficiencia, suministran aire más denso y frío al motor. Este proceso favorece una mejor combustión, lo que se traduce en un mayor ahorro de combustible y menores emisiones.

¿Cuáles son los síntomas de una fuga en el tubo del turbocompresor?

Entre los síntomas más comunes se incluyen fugas de aceite, silbidos, disminución de la presión del turbo y grietas visibles. Los conductores también pueden notar una aceleración deficiente. Atender estos síntomas de inmediato previene daños mayores en el motor.

¿Los tubos del turbocompresor requieren un mantenimiento especial?

La limpieza e inspección rutinarias mantienen los tubos del turbocompresor en óptimas condiciones. Los técnicos recomiendan realizar una prueba de presión anual al sistema. Ajustar las conexiones y reemplazar las juntas desgastadas también contribuye a mantener el rendimiento.

¿Cuándo deberían los conductores considerar la posibilidad de actualizar los tubos del turbocompresor?

Los conductores deberían considerar mejoras al aumentar la presión del turbo o modificar el motor para obtener más potencia. Los tubos de escape de alto rendimiento favorecen un mayor flujo de aire y una mayor estabilidad de la presión. Estas mejoras benefician tanto a quienes conducen a diario como a los aficionados al automovilismo.

Fecha de publicación: 8 de agosto de 2025